2) Luego se debe imprimir el mismo, en escala 1:1 con los componentes electrónicos para que los mismos encajen en el PCB. Esta impresión se realizara en un papel especial. El papel puede ser el Transfer que se venden en los comercios de electrónica o simplemente (como el utilizado en este caso) papel satinado de fotografía. La impresión debe ser Láser ya que es fundamental para este proceso, la impresora pega el tóner en el papel y Lugo este tóner se transmite a la placa virgen.

3) Una vez impreso el PCB en el papel satinado, se toman las medidas y se procede a marcar la placa virgen para luego ser cortada.

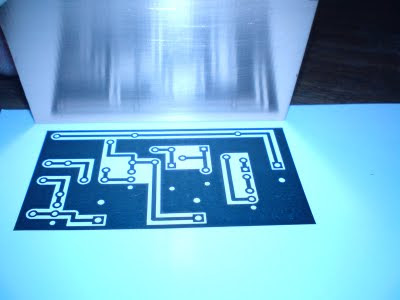

4) Una vez cortada la placa se debe limpiar, para ello se pule con una lana de acero fina hasta que el cobre se torne como un espejo.

5) Una vez pulida la placa se poner sobre ella el diseño impreso anterior mente y se lo sujeta a la placa por medio de cintas de papel autoadhesivas es importante que sea de papel y no de plástico para que no se derrita. Nota: el papel debe estar alineado a la placa, de otra forma saldrá torcida la transferencia.

6) Luego se procede a la transferencia del diseño del papel hacia la placa, para ello con una plancha a máxima temperatura se comienza a planchar el papel (del lado que no esta la cinta adhesiva, se debe planchar por unos 2 minutos hasta que se empiece a transparentar el diseño del PCB (la transparencia es muy pobre pero se nota) de esta forma sabemos que el tóner se transfirió correctamente a la placa.

7) Una vez esto, debemos quitar el excedente de papel para ello la mejor opción es el corte de forma transversal para que se mueva lo menos posible el papel donde se transfirió.

8) Una vez cortado el excedente de papel se debe sumergir en agua para que el mismo papel se comience a ablandar y se pueda extraer con solo frotarlo con el dedo. Se puede ayudar con un sepillo.

9) Luego una vez que se extrajo el excedente de papel (en algunos casos se rompe parte del diseño para ello se puede reconstruir con un marcador de tinta al solvente, en nuestro caso no se rompió nada por lo que no fue necesario utilizarlo). Con un alfiler quitamos el papel que queda entre medio de pistas y dentro de los agujeros de los PAD del PCB.

10) Ahora debemos introducir la placa tal cual esta en un recipiente plástico con Acido (Percloruro Férrico). Nota: tener en cuenta que este acido macha y es dañino a la saludo, tomar precauciones de higiene y seguridad. El proceso del acido puede tardar mas o menos dependiendo de la temperatura del mismo, si se hace con el ácido a temperatura ambiente puede llegar a tardar unas 2 horas, si el acido se calienta con algún forzador o alguna otra forma el proceso puede disminuir a 15 minutos, también ayuda mover el acido de un lado al otro lentamente.

11) Luego de esto quitamos la placa del acido, la limpiamos del acido con agua y quitamos el papel sobrante y tóner en el cobre con una lana de acero fina.

12) Ahora hay que realizar los agujeros según corresponda y limpiar nuevamente con lana de acero para quitar posibles rebabas y preparar la placa limpia para el siguiente paso.

13) Una vez que la placa este limpia y agujereada se procede a el baño de flux o bien resina, este baño ayuda en la protección del cobre contra el oxigeno logrando que la misma no se oxide y también actúa como decapante para el estaño al momento de soldar. (el proceso de secado del flux puede variar según la cantidad de capas que tenga del mismo.

14) Una vez seco el Flux del PCB se encuentra listo para el montaje de componentes y terminado del circuito.

No hay comentarios.:

Publicar un comentario